Il vetro è un materiale ottenuto dalla solidificazione di un liquido composto principalmente da:

- un vetrificante, solitamente SILICE sotto forma di sabbia ( dal 70 % al 72 % )

- un fondente, di solito SODA in forma di carbonato o solfato ( 14 % circa )

- uno stabilizzante, generalmente CALCE, sotto forma di calcare ( 10 % circa )

- altri ossidi come allumina – magnesio o ossidi metallici; i primi due conferiscono migliori prestazioni di resistenza agli agenti atmosferici mentre gli ossidi metallici consentono colorazioni in massa

Altri ossidi come rame, piombo o altro conferiscono ulteriori proprietà al vetro.

La miscela viene fusa a 1.200-1.500 °C e poi lasciata raffreddare a 800 °C. Viene quindi sottoposta a diversi processi di lavorazione, come la soffiatura (per i vetri artistici), lo stampaggio (per bicchieri e contenitori), la filatura e la colata.

Il 90% del vetro piatto prodotto nel mondo, detto vetro float, è fabbricato con il sistema “a galleggiamento” inventato da Alastair Pilkington, dove il vetro fuso è versato ad un’estremità di un bagno di stagno fuso. Oggi quest’operazione è effettuata in atmosfera controllata.

La fabbricazione del vetro silico-sodio-calcico float prevede cinque stati principali:

- Composizione del Vetro: al miscuglio vetrificabile generalmente viene aggiunto del rottame di vetro per abbassare la temperatura di fusione. Tale funzione viene svolta anche dalla soda e dalla calce altrimenti la sola silice avrebbe una temperatura di fusione interno ai 1.800 gradi Celsius. Trasporto, pesatura e miscelazione avvengono in modo automatico e meccanizzato. Il composto viene umidificato per evitare la separazione dei componenti e soprattutto la formazione di polveri.

- Forno di fusione: le materie prime vengono fuse a temperature prossime ai 1.550 gradi, il processo di omogeneizzazione e affinaggio della massa vetrosa fusa permette di eliminare le bolle di gas e infine il condizionamento della temperatura garantisce una maggiore viscosità adatta al successivo processo di formazione della lastra.

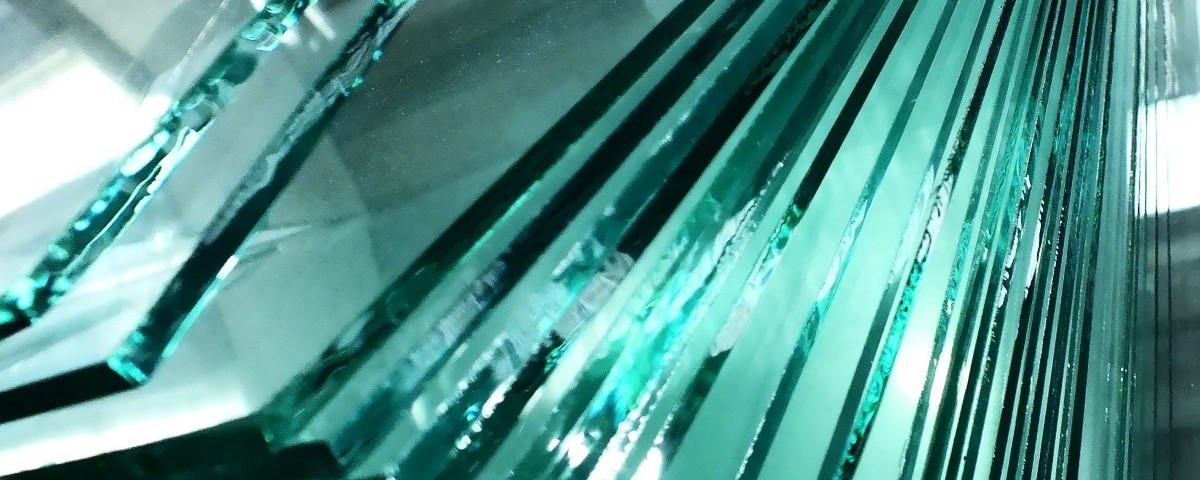

- Bagno di stagno: il vetro, ora allo stato pastoso, viene versato su di un bagno di stagno fuso ( 1.000 gradi C°) ed avendo una densità inferiore allo stagno galleggia ( di lì l’origine del termine inglese “float”) determinando una sorta di nastro di spessore compreso fra i 4 ed i 6 mm. Tramite speciali dispositivi si accelera o riduce lo spandersi del vetro permettendo la determinazione di altri spessori.

- Forno di ricottura: in seguito al bagno di stagno, il nastro di vetro rigido passa attraverso un tunnel di raffreddamento ove la temperatura passa da 650°C a 250°C. Dopo il tunnel il processo di raffreddamento prosegue lentamente all’aria per ridurre le tensioni interne al vetro

- Taglio: il nastro raffreddato e in forma continua prosegue verso il banco di taglio per essere frazionate in lastre di misura commerciale 6000 x 3210 mm